一、试验材料与方法

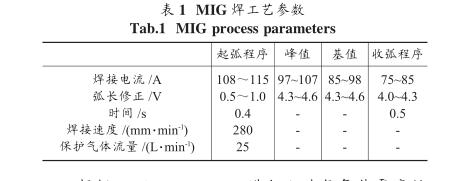

试验采用6005A-T5铝合金,填充材料为准1.6mm的ER5356焊丝。采用德国EWM公司PHOENIX系列421 EXPERT forceArc MIG焊机进行焊接,焊接工艺参数如表1所示。焊接过程中的相对湿度分别控制在40%、50%、60%、70%、80%和90%。

根据GB/T10125-1997进行人造气氛盐雾腐蚀试验。腐蚀液采用25%氯化钠溶液,试验箱内盐雾收集液的pH值为6.5~7.2之间,溶液的pH值可用盐酸或氢氧化钠调整。采用连续喷雾方式,试验时间分别为168和336h。在预定时间取出试样,用流水清洗后,再用Cr2O3·H3PO4清洗液(1L溶液含80gCr2O3,200mlH3PO4)漂洗至质量恒定,清水洗净吹干后称重。采用失重法进行腐蚀速率V的测定。V=(W0-W1)/(S×t)式中:W0、W1分别为试样腐蚀前、后的质量(g);S为试样面积(m2);t为试样腐蚀时间(h)。

二、试验结果与分析

采用X射线数码探伤设备得到不同湿度环境条件下焊接接头中气孔数及气孔面积,结果见表2。可看出,气孔数在焊接接头中呈现不均匀性,在环境湿度较低时,气孔量较多,当环境湿度达到70%时,气孔数和气孔率减少,但当湿度进一步增加,达到90%时,气孔数最多,且气孔率也增加。结合X射线无损检测照片分析,湿度80%以下焊接接头的气孔主要以单个气孔出现,湿度达80%时,气孔出现形式以小面积,密集型气孔居多。

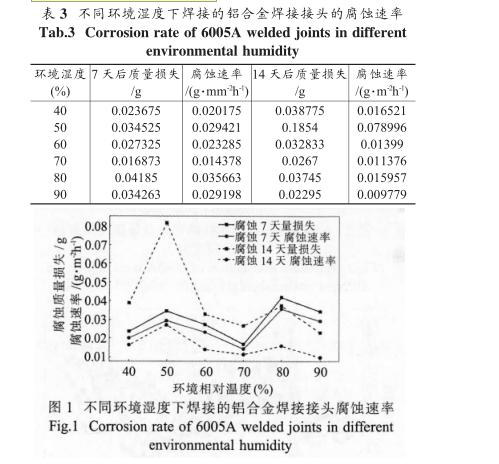

不同环境湿度下焊接的铝合金焊接接头经不同腐蚀时间后腐蚀速率计算结果见表3及图1所示。可看出,在6种湿度条件下焊接的铝合金焊接接头,腐蚀14天后其质量损失量比腐蚀7天的多,但是腐蚀速率低,即随着腐蚀时间增加,腐蚀产物也增加,但腐蚀速率呈下降趋势。原因可能是在材料近表面沿轧制方向分布的夹杂物或析出相大部分已被腐蚀掉,导致腐蚀沿晶间化合物晶界横向扩展的速度放缓;也可能是随着点蚀坑增多,蚀坑之间相互连接,使本来密闭式的蚀孔扩展成为开放式蚀坑,蚀孔内液体流动性变好,部分腐蚀产物能排放出去,材料表面钝化速度大于材料溶解速度,成为促使腐蚀速率呈下降趋势的一个因素。

腐蚀7天时,随环境湿度的加大,腐蚀速率先升高后下降,但当环境湿度为80%时,腐蚀速率达到最大,环境湿度为70%时,腐蚀速率最低。腐蚀14天时,腐蚀速率在环境湿度为50%时达到最大,腐蚀速率在环境湿度为90%时最小,湿度70%时腐蚀速率也很低。在腐蚀过程中,气孔容易成为腐蚀源,腐蚀在气孔处产生,形成点蚀坑,在湿度为70%时,气孔数量少且气孔率低,因此腐蚀过程相对缓慢,腐蚀速率低。腐蚀14天时,环境湿度为90%时腐蚀速率最小,这可能是因为在环境湿度为90%时,气孔主要以小面积、密集型气孔为主,在腐蚀过程中腐蚀产物积累在气孔中,不易清除,导致其腐蚀速率下降。不同湿度环境下焊接的铝合金焊接接头腐蚀7、14天后其硬度测试结果如图2、3所示。

可看出,腐蚀对焊接接头硬度最重要的影响是造成了表面硬度的极不均匀,无论焊缝区、热影响区还是母材,表面硬度的浮动范围都随腐蚀时间的增加而变大。分析其原因可能是腐蚀越严重,材料表面越是布满各种形貌、大小的腐蚀坑,焊接接头表面状态就越不均匀,再加上表面残余的腐蚀产物的影响,焊接接头硬度浮动就会越加明显。尤其是熔合线附近的硬度变化非常强烈,这与观察到的熔合区的普遍腐蚀情况相符,即熔合区沿熔合线分布的大而深的蚀坑,造成了熔合区硬度的改变和不均匀。http://www.zhenghang88.com