干燥箱内加热量传递的主要途径为空气对流换热,空气可在壁面四周、干燥箱顶部和底部、两列多层材料之间的中心通道以及材料层间循环。根据多层材料的排布方式,可以预测烘内温度场分布成轴线对称。所以,在布置测温点的时候,我们选出其中的1/4空间(如图2示)做针对性分析。

热电偶全部贴附在多层材料上进行温度测量。1,2,3,7,8,9,13,14,15处于多层材料顶部,分别等距分布。4,5,6,10,11,12,16,17,18置于多层材料底部,较接近加热面,等距分布。13,19,20,21,22,23,16处于烘箱中央,自上而下均匀分布。测试中采用的测温元件为铜一康铜热电偶,待得到热电偶数据后转化成干燥箱内实际温度进行分析。图中黑色圆点表示热电偶的位置,以及其编号。

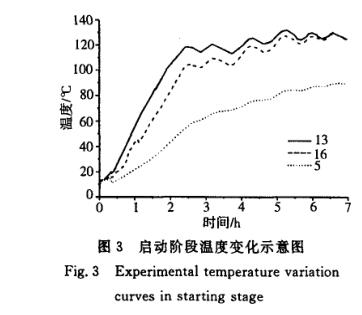

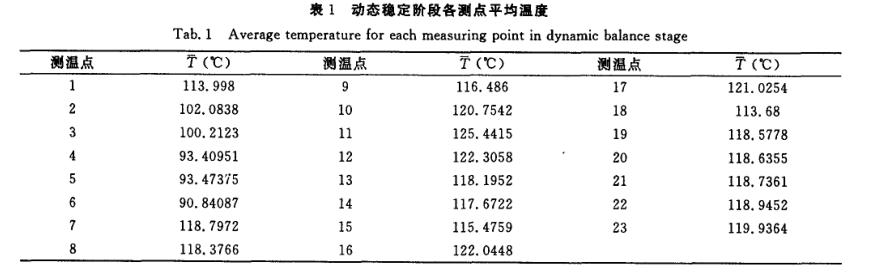

为便于分析,本文分析部分采用热电偶编号进行分析论述并补充X,Y,Z坐标,分别指代宽边方向、长边方向和垂向,后文论述部分不再作特别说明。严格控制干燥空间内最高温度对多层绝热材料处理后品质起着决定性的作用。干燥室加热控制过程中,宜采用温度最高点作为反馈点,一旦反馈温度逼近安全温度,干燥室就必须停止加热,确保多层绝热材料的品质。根据测点温度变化的情况,将干燥处理过程分为启动加热阶段和动态稳定阶段。启动加热阶段,各测点的温度均呈上升趋势,初始的2.5小时温度升高较快,之后温升逐渐变缓;7小时左右后进入动态稳定阶段,此时虽然各测点温度有所波动,但变化不大。实验测得的干燥箱不同工作阶段空间内各点温度变化表示在图3及表1中。

在启动加热阶段,热空气密度小上浮,而冷空气相应下沉,同时由于底部加热面均匀分布,故顶部中心处测点13(干燥室顶部中央,多层绝热材料上端)的温度最高。如图3所示,测温点5和16温度变化曲线给出了其他测温点的温度波动范围,而只有测点13处的温度在5.26小时后达到最大值131.8℃。随着控制温度不再升高,测点13的温度也开始小幅回落,逐渐趋于动态稳定。由于绝热材料为多层组合,经过长时间的高温加热,材料表面放气并在层与层之间发生膨胀,导致材料蓬松明显。

本实验中每20层材料占用15mm距离的空间,常温下其自身厚度就有5~8mm,加热后膨胀了的多层材料基本封锁了层间热空气上升的通道,热空气只能从四周壁面处以及于两列材料间10cm左右宽的中心通道上浮至干燥箱顶部,使热量在加热面和材料底端之间局部大量积聚分散困难,11点(多层绝热材料底部中央处成为全场温度最高点,参见表l。http://www.zhenghang88.com